增量式编码器:工业精密控制的“时空刻度尺”

在智能制造的浪潮中,每一台精密设备的运转都离不开对位置与速度的精准把控。从数控机床的刀具轨迹到机器人的关节运动,从新能源汽车的电机控制到医疗CT的扫描定位,增量式编码器如同一位沉默的“时空刻度师”,用脉冲信号编织出工业世界的精密坐标系。

从机械刻度到光电脉冲:一场跨越半个世纪的进化

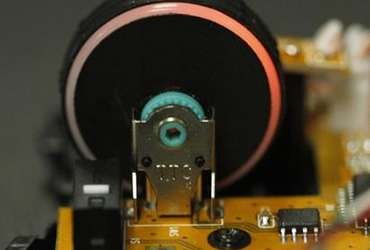

增量式编码器的诞生可追溯至20世纪70年代,其核心原理基于光电效应的“光与影之舞”。当编码器轴旋转时,码盘上精密排列的透明与不透明刻线交替掠过光电传感器,LED光源透过刻线的瞬间被转换为电脉冲信号。这些脉冲如同数字时代的“刻度尺”,每旋转一圈便输出固定数量的脉冲,通过计数器记录脉冲数即可推算出旋转角度,而A、B两相90°的相位差则能精准判断旋转方向。

早期编码器分辨率仅能实现每转数十脉冲,而随着激光微加工与光学技术的突破,现代增量式编码器已能实现每转4096线甚至更高分辨率,满足半导体制造等超精密领域的需求。例如,在新能源汽车电机控制系统中,高分辨率编码器可实时反馈转子位置,确保电机在高速运转中仍能保持毫米级定位精度,直接提升电池续航与驾驶平顺性。

结构精简却功能强大:工业界的“瑞士军刀”

增量式编码器的魅力在于其“以简驭繁”的设计哲学。其核心结构仅由码盘、光电传感器与信号处理电路三部分构成,却能通过脉冲信号输出实现三大核心功能:

- 位置反馈:通过脉冲计数实现绝对位置追踪,配合Z相零位脉冲完成机械原点校准;

- 速度控制:单位时间内脉冲频率直接反映旋转速度,为变频器提供实时调速依据;

- 方向判断:A、B两相脉冲相位差构成“数字罗盘”,确保机器人关节正向/反向运动的精准执行。

这种模块化设计使其成为工业领域的“万能适配器”。在意大利Telestar的Minicod T AC编码器中,全金属外壳与IP66防护等级使其能胜任重型机械的恶劣工况;而国内厂商推出的长线驱动输出型号,则通过差分信号传输将抗干扰能力提升300%,满足100米远距离布线需求。

智能制造时代的“脉冲引擎”

据行业报告显示,2025年中国增量式编码器市场规模将突破150亿元,年复合增长率达15%。这一增长背后,是智能制造对高精度传感器的爆发式需求:

- 机器人产业:每台六轴机器人需配备6个增量式编码器,2025年市场需求预计达1000万只;

- 数控机床:高精度编码器使五轴联动加工误差控制在±0.001mm以内,推动航空发动机叶片制造国产化;

- 物流自动化:在智能仓储系统中,编码器通过监测输送带脉冲数实现货物分拣精度达99.99%。

更值得关注的是,5G与工业互联网的融合正在催生“智能编码器”新物种。部分厂商已推出集成振动传感与温度监测的编码器,通过无线传输将设备健康数据上传云端,实现预测性维护。这种“感知-决策-执行”的闭环控制,正重新定义工业传感器的价值边界。

结语:脉冲不息,进化不止

从机械刻线到光电脉冲,从单一计数到智能感知,增量式编码器的进化史恰是工业文明追求极致的缩影。当我们在车间听到设备启动时那声清脆的“归零脉冲”,实则是整个制造体系对精准的永恒承诺。在可预见的未来,随着碳化硅功率器件与量子传感技术的突破,增量式编码器必将以更微小的身躯、更强大的性能,继续书写工业控制的“脉冲史诗”。