脉冲增量式编码器:工业精密控制的“时空刻度尺”

在智能制造的浪潮中,每一个旋转的齿轮、每一道精准的切割、每一台高速运转的电机,都在诉说着对“精确”的极致追求。而在这场精密控制的竞赛中,脉冲增量式编码器如同一位隐形的“时空刻度师”,用脉冲信号为工业设备标注出最精确的坐标,让每一毫米的位移、每一度的旋转都尽在掌控。

从原理到实践:脉冲背后的精密逻辑

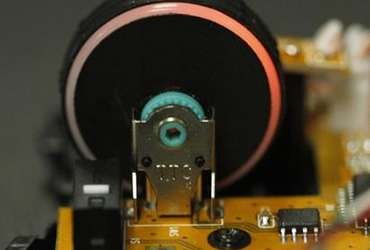

脉冲增量式编码器的核心原理,是光电转换的“魔法”。当编码器的码盘随电机轴旋转时,均匀分布的透光狭缝与遮光区交替划过光源与光敏元件之间,形成周期性的光信号变化。这一过程被转化为电脉冲信号,每转过一个狭缝,计数器便记录一个脉冲,脉冲数量与旋转角度成正比。例如,一款2000线的编码器每转可输出2000个脉冲,每个脉冲对应0.18°的旋转精度,足以满足数控机床、机器人关节等高精度场景的需求。

但仅靠脉冲计数只能测量位移大小,无法判断旋转方向。为此,编码器设计了A、B两相输出信号,其相位差为90°。当电机正转时,A相脉冲超前B相90°;反转时则相反。通过检测两相信号的时序关系,控制系统可实时判断运动方向,实现双向精密控制。这种“双通道判向”技术,让编码器在自动化生产线、电梯门控等需要正反转的场景中游刃有余。

工业场景的“万能适配者”

从数控机床到智能家电,从汽车电子到医疗设备,脉冲增量式编码器的身影无处不在。在数控机床领域,它通过高分辨率脉冲信号(如10000线/转)实时反馈主轴位置,确保刀具切削路径的毫米级精度;在机器人关节控制中,其紧凑的轴套型设计(直径仅25-100mm)可轻松嵌入机械臂,实现多自由度协同运动;在汽车方向盘控制系统中,编码器通过Z相基准脉冲(每转一个)标记零位,防止方向盘偏转导致的定位误差,保障驾驶安全。

更令人惊叹的是,部分厂商已将编码器升级为“智能传感器”。例如,某品牌推出的EC43系列编码器,不仅具备IP67防护等级(可短时浸水),还能在-35℃至80℃的极端环境中稳定工作。其内置的振动传感与温度监测模块,可通过无线传输将设备健康数据上传云端,实现预测性维护。这种“感知-决策-执行”的闭环控制,让编码器从单一的位移测量工具,进化为工业物联网的“神经末梢”。

技术迭代:从机械刻线到量子传感

回顾编码器的发展史,从最初的机械接触式(电刷摩擦导电区)到光电式(透光/遮光区),再到如今的磁电式(霍尔元件检测磁场变化),每一次技术突破都旨在提升精度、寿命与抗干扰能力。例如,玻璃码盘通过沉积超薄刻线实现微米级精度,但易碎;金属码盘虽耐用,却受限于热稳定性;塑料码盘则以低成本成为经济型选择。而差分信号传输技术(如RS422)的引入,让编码器在100米布线距离下仍能保持信号稳定,彻底解决了工业现场长距离传输的难题。

展望未来,随着碳化硅功率器件与量子传感技术的成熟,编码器将迈向更微小的身躯与更强大的性能。量子编码器可能通过检测单个光子的相位变化,实现纳米级位移测量;而集成AI算法的智能编码器,或能自主修正机械误差,甚至预测设备故障。这些突破将重新定义“精密控制”的边界,让工业生产迈向真正的“零误差”时代。

结语:每一道脉冲,都是对精准的承诺

当我们在车间听到设备启动时那声清脆的“归零脉冲”,这不仅是编码器在标记初始位置,更是整个制造体系对精准的永恒承诺。从机械刻线到光电脉冲,从单一计数到智能感知,脉冲增量式编码器的进化史,恰是工业文明追求极致的缩影。在智能制造的征途上,这位“时空刻度师”将继续以微小的脉冲,书写工业控制的宏大史诗。