非接触直线位移传感器:工业测量的“隐形守护者”

在智能制造的浪潮中,一台高精度数控机床正以每分钟3000转的转速切割金属,刀具与工件的距离需精确到0.01毫米——这相当于一根头发丝直径的1/7。传统接触式传感器因机械摩擦产生的误差,早已无法满足现代工业对“微米级精度、毫秒级响应”的严苛要求。而非接触直线位移传感器的诞生,正以“无接触、无磨损、超精度”的颠覆性优势,重新定义工业测量的边界。

传统困局:精度与寿命的“不可能三角”

传统接触式传感器依赖滑轨与触点的物理接触,长期使用后,机械磨损会导致精度断崖式下跌。某汽车零部件厂商曾因传感器触点老化,使发动机活塞位移测量误差扩大至0.5毫米,直接导致整批次产品报废,损失超千万元。更棘手的是,油污、粉尘等恶劣环境会加速触点氧化,使传感器寿命大幅缩短,维护成本居高不下。

技术破局:非接触传感器的“三大黑科技”

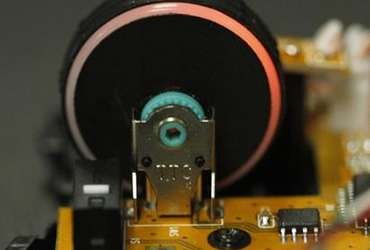

激光/磁阻双模探测技术

非接触传感器采用激光干涉或高斯滤波磁场分析算法,彻底规避机械摩擦。例如,某品牌传感器通过双频激光干涉技术,将测量误差压缩至±1μm以内,相当于头发丝直径的1/50。在半导体晶圆切割场景中,其亚微米级定位精度使芯片良率突破99.9%,远超行业平均水平。智能自诊断算法

内置机器学习模块可实时分析历史数据,自动识别传感器漂移、校准失效等异常。某新能源电池企业引入该技术后,生产线首检合格率从92%提升至98.5%,年节约返工成本超200万元。全环境适应能力

IP67防护等级与-40℃~125℃宽温域设计,使其在油污、粉尘、强震动等极端工况下仍能稳定输出。某航空部件厂商在发动机叶片振动检测中,通过其动态监测系统将检测效率提升5倍,交付周期缩短40%。

应用场景:从实验室到生产线的“全链赋能”

- 汽车制造:精准监测发动机活塞位移,助力缸内直喷技术提升燃油效率15%;

- 医疗机器人:实时反馈机械臂关节位移,为微创手术提供“毫米级安全边界”;

- 物流仓储:通过非接触式测距,实现AGV小车与货架的精准对接,碰撞事故率归零。

未来已来:传感器即“工业大脑”

随着工业互联网的深化,非接触传感器正从单一测量工具升级为“智能感知节点”。其支持的CAN、EtherCAT、485等多种工业协议,可无缝接入PLC、机器人控制系统,实现“感知-计算-反馈”一体化闭环。某品牌传感器更通过边缘计算能力,将数据处理延迟压缩至1毫秒以内,为高速冲压、激光切割等场景提供“零延迟”数据支持。

结语

当工业4.0的齿轮加速转动,非接触直线位移传感器已不再是冰冷的测量工具,而是推动制造业向“微米级精度、全场景兼容”跃迁的核心引擎。选择非接触传感技术,就是选择一个没有误差的未来——在这里,每一微米的位移,都是通向智能制造的精准坐标。