高精度增量式编码器:智能制造时代的“精密之眼”

在精密加工的数控机床中,0.001毫米的误差可能意味着产品报废;在卫星导航系统中,微秒级的时间偏差足以让轨道计算偏离数万公里;在工业机器人协作的自动化产线上,位置信号的延迟可能引发连锁停机事故。当制造业向“微米级精度”和“纳秒级响应”发起冲锋时,高精度增量式编码器正以“隐形守护者”的姿态,成为支撑智能制造的核心部件。

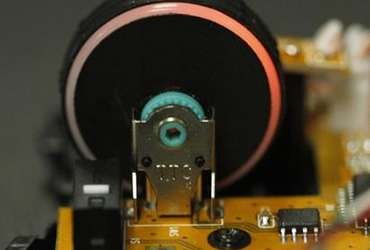

光电交织的精密之舞

高精度增量式编码器的核心是一块直径不足50毫米的玻璃码盘,其表面蚀刻着数万条等间距的透明刻线。当电机带动码盘旋转时,LED光源透过刻线形成脉冲光束,光电传感器将光信号转换为电脉冲。每旋转一圈,编码器可输出高达10000个脉冲信号,相当于在360度空间内划分出10000个等分刻度。这种基于光电转换的“数字分度”技术,使编码器能够实现微米级的位置测量和毫秒级的动态响应。

以宁德润恒自主研发的M050022系列编码器为例,其5000P/R的分辨率配合100kHz的响应频率,可在高速运转的伺服电机中精准捕捉每个脉冲信号。在某汽车零部件加工企业的实际应用中,该编码器使机床定位精度从±0.01mm提升至±0.002mm,产品合格率提高15%,年节约返工成本超200万元。

工业现场的“六边形战士”

面对智能制造的严苛需求,高精度增量式编码器展现出全方位的技术突破:

- 环境适应性:采用IP67防护等级的金属外壳,可抵御-35℃至80℃的极端温度,在切削液飞溅的机床环境或沙漠油田的振动工况中稳定运行。

- 信号抗干扰:通过差分信号传输技术,编码器信号可在100米布线距离内保持稳定,有效消除电磁干扰,确保长距离传输的可靠性。

- 智能集成化:部分型号集成UVW三相输出接口,可直接驱动伺服电机,简化系统架构;支持Profibus-DP、CANopen等工业总线协议,实现与PLC、HMI等设备的无缝对接。

在某航天科技集团的卫星部件加工中心,锐鹰传感的EC43系列编码器凭借其0.5秒的测角精度,成功应用于高精度转台系统,使卫星太阳翼展开机构的定位误差控制在±0.001°以内,为航天器的在轨稳定运行提供关键保障。

从“精密测量”到“智能决策”

随着工业互联网的深化发展,高精度增量式编码器正突破传统传感器的边界。北京飞博尔推出的智能编码器,内置边缘计算模块,可实时分析振动、温度等运行数据,通过预测性维护算法提前预警设备故障。在某钢铁企业的连铸生产线中,该技术使设备意外停机时间减少40%,年增产效益达800万元。

当制造业迈向“黑灯工厂”的无人化时代,高精度增量式编码器已成为连接物理世界与数字空间的“神经末梢”。从数控机床的精密加工到机器人的协同作业,从卫星导航的星际定位到医疗设备的微创手术,这些直径不足手掌大小的传感器,正以每秒百万次的脉冲信号,书写着智能制造的精密传奇。

选择高精度增量式编码器,不仅是选择一种测量工具,更是为企业的数字化转型投资一份“精密基因”。在微米与纳秒的竞技场上,这场关于精度的革命,才刚刚开始。