空心轴增量编码器:工业精密控制的“隐形冠军”

在智能制造的浪潮中,工业机器人关节的精准摆动、数控机床主轴的毫厘级定位、风电变桨系统的动态平衡调节……这些看似“无形”的精密控制背后,都离不开一个核心元件——空心轴增量编码器。它以“中空”之躯,承载着工业设备对速度、位置、方向的极致追求,成为高端装备实现确定性运动的“隐形冠军”。

中空设计:破解机械结构“空间困局”

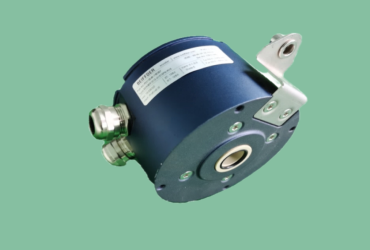

传统实心轴编码器需通过联轴器与电机轴连接,安装时需反复校准同心度,稍有偏差便会导致振动、噪声甚至设备停机。而空心轴增量编码器采用轴套型设计,可直接套入电机轴,通过弹簧片结构自动吸收负载冲击,安装尺寸较实心轴减少30%。以HENGSTLER亨士乐RI64系列为例,其通孔直径达16mm,支持10-16mm轴径适配,在纺织机械、印刷设备等紧凑型装备中,可无缝嵌入主轴系统,无需额外调整机械结构,将设备开发周期缩短40%。

高速同步:多轴联动的“神经中枢”

在工业机器人领域,六轴协同的流畅性直接决定生产效率。空心轴增量编码器通过输出A/B两相正交脉冲(相位差90°)及Z相基准脉冲,可实时判别旋转方向并实现动态监测。以ESK127H系列为例,其最高分辨率达3000PPR(每转脉冲数),配合100KHz的最高输出频率,在12000RPM高速运转下仍能保持信号稳定。在汽车焊接机器人中,6台空心轴编码器可同步采集各关节角度数据,通过EtherCAT总线将位置信息传输至控制器,实现0.1ms级的运动控制响应,将焊接轨迹精度控制在±0.05mm以内。

抗扰黑科技:恶劣环境的“生存专家”

冶金工厂的强电磁场、户外风电场的雷暴天气、港口起重机的盐雾腐蚀……这些极端环境常导致编码器信号失真。空心轴增量编码器从编码方式到传输协议构建了三重抗扰防线:

- 格雷码编码:相邻编码仅1位差异,即使信号受干扰,接收端仍可通过校验机制自动纠错;

- 差分信号传输:采用推挽差分输出技术,支持100米以上布线仍保持信号稳定,在电磁干扰环境下数据传输准确率达99.99%;

- 防护设计:IP67防护等级可抵御粉尘、水浸,-40℃至+100℃宽温工作范围覆盖极寒与高温场景。

某风电企业实测数据显示,采用空心轴增量编码器后,变桨系统定位误差从±0.5°降至±0.01°,年故障率下降76%。

成本革命:从“奢侈配置”到“标准选项”

传统多轴控制系统需为每个编码器配备外部计数器,而空心轴增量编码器通过内置高速计数模块,可直接输出数字信号,省去附加输入部件成本。以一条自动化生产线为例,采用10台空心轴编码器替代实心轴方案,设备综合成本降低23%,且维护工作量减少40%。更关键的是,其模块化设计支持即插即用,工程师无需专业培训即可完成调试,进一步缩短设备交付周期。

未来已来:智能工厂的“基础基因”

在工业互联网与智能制造深度融合的今天,空心轴增量编码器已不仅是传感器,更是设备“数字化双胞胎”的数据源头。通过实时采集运动数据并上传至云端,企业可实现设备预测性维护、生产流程优化等增值服务。某汽车零部件厂商引入空心轴编码器后,设备综合效率(OEE)提升18%,年节约运维成本超500万元。

结语

从机器人关节到风电变桨,从数控机床到港口起重机,空心轴增量编码器正以“中空之形”承载工业精密控制的“重任”。它用毫秒级的响应、微米级的精度、极端环境的适应力,诠释着“小元件撬动大产业”的硬核实力。在智能制造的赛道上,选择空心轴增量编码器,就是为设备注入“确定性基因”——让每一次运动都精准可控,让每一份产能都高效释放。