伺服绝对值编码器:工业精密控制的“定海神针”

在智能制造的浪潮中,伺服系统作为工业自动化的“心脏”,其控制精度与稳定性直接决定了生产效率与产品质量。而伺服绝对值编码器,正是这颗心脏中不可或缺的“神经中枢”——它以毫秒级响应、亚微米级精度和断电记忆功能,为高精度设备提供“绝对可靠”的位置反馈,成为机械臂、数控机床、风电变桨等领域的“隐形冠军”。

一、绝对定位:从“模糊感知”到“精准锁定”

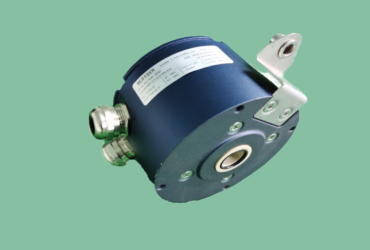

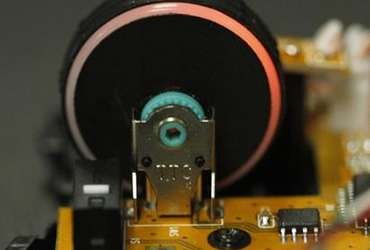

传统增量式编码器通过累计脉冲数计算位置,如同“数步数”的盲人,断电后需重新“找零点”,且易因干扰导致累计误差。而绝对值编码器采用独特的光电码盘设计,每个位置对应唯一编码(如格雷码或二进制码),开机即可直接读取绝对位置,无需回零。例如,在高端数控机床中,绝对值编码器能确保加工精度达±0.1微米,即使突发断电,重启后仍能精准定位至刀尖位置,避免零件报废。

二、多圈扩展:突破“360度桎梏”的机械智慧

单圈绝对值编码器虽能精准定位,但旋转超过360度后编码会重复。为此,多圈绝对值编码器创新采用“钟表齿轮机械”原理,通过齿轮组传动实现圈数扩展。以某品牌4096圈多圈编码器为例,其内部齿轮组将单圈编码与圈数编码叠加,形成“单圈位置+圈数”的复合编码,测量范围覆盖超1400万转,却无需电池记忆圈数,彻底解决了电子增量计圈的漏圈、错圈问题。这种“机械绝对计圈”技术,让风电变桨系统在强风中仍能精准控制叶片角度,提升发电效率15%以上。

三、抗干扰与高速响应:工业现场的“定盘星”

在振动、油污、电磁干扰的工业现场,绝对值编码器展现出强大适应性。其光电码盘采用玻璃基材,刻线精度达纳米级,配合差分信号输出(如RS485、CANopen),可有效抑制噪声干扰。更关键的是,高分辨率编码器(如25位单圈)能将360度分割为3355万份,使伺服电机在高速运动中仍能精准捕捉位置变化,满足机器人关节“毫秒级转向”需求。某汽车生产线案例显示,采用绝对值编码器后,机械臂抓取精度提升3倍,生产节拍缩短20%。

四、未来已来:智能化与网络化的进化方向

随着工业物联网发展,绝对值编码器正从“单一传感器”向“智能节点”演进。新一代产品集成自诊断功能,可实时监测温度、振动等参数,并通过EtherCAT、Profinet等总线协议实现“即插即用”。在半导体制造领域,某企业采用支持IO-Link的绝对值编码器,将设备调试时间从8小时缩短至1小时,维护成本降低40%。

结语

从数控机床的“微米级雕刻”,到风电叶片的“精准迎风”,再到医疗机器人的“毫米级手术”,伺服绝对值编码器正以“绝对可靠”的性能,重塑工业制造的精度边界。在智能制造的赛道上,它不仅是设备的“眼睛”,更是推动产业升级的“隐形引擎”。选择绝对值编码器,就是选择对精度、效率与可靠性的终极承诺。