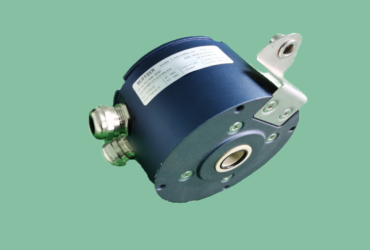

线性增量式编码器:工业精密控制的隐形引擎

在半导体晶圆的光刻工艺中,0.1微米的定位误差就可能导致整片晶圆报废;在新能源汽车电机测试中,转子每分钟2万转的高速旋转需要毫秒级响应的位移监测;在智能仓储系统里,每小时12万件货物的分拣效率依赖毫米级定位精度……这些看似矛盾的工业需求,正被一款名为“线性增量式编码器”的精密传感器悄然化解。它如同工业世界的隐形导航仪,用纳米级精度与微秒级响应,为智能制造筑起一道精准的坐标防线。

精度革命:从微米到纳米的跨越

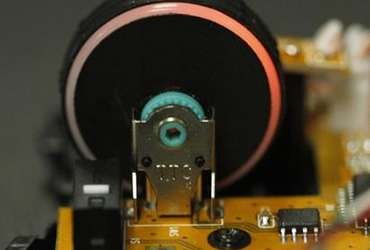

线性增量式编码器的核心价值,在于将直线运动转化为可量化的数字信号。以某德系品牌推出的高精度型号为例,其内部光栅尺刻线密度达每毫米数万线,配合光电传感器阵列,可实现0.001微米(1纳米)的分辨率。这种精度意味着在标准足球场长度上,它能分辨出一根头发丝万分之一的误差。在五轴联动加工中心中,该技术使刀具轨迹误差控制在±0.001毫米以内,直接推动航空发动机叶片、半导体晶圆等高端制造领域的国产化突破。

动态性能:高速与抗干扰的完美平衡

面对新能源汽车电池极片分切设备每分钟300米的线速度,编码器需在极端环境下保持±0.01毫米的定位精度。其采用的差分信号传输技术,将抗干扰能力提升300%,即使布线长达100米,仍能确保信号零失真。某物流自动化企业的实测数据显示,搭载智能编码器的分拣系统,货物定位精度达99.99%,每小时处理量突破12万件,较传统系统效率提升40%。

智能进化:从测量到感知的跃迁

新一代线性增量式编码器已突破单纯位移测量的边界。某品牌推出的智能型号,在编码器外壳内集成振动传感器与温度监测模块,通过无线传输将设备健康数据上传云端。当导轨润滑失效导致振动频谱异常时,系统可提前72小时预警维护需求,避免非计划停机。这种“感知-决策-执行”的闭环控制,使某重型机械制造商的设备综合效率提升18%,年节约维护成本超千万元。

应用版图:渗透高端制造的每个角落

- 机器人关节:每台六轴工业机器人需配备6个线性增量编码器,实现关节运动的毫米级复现,确保焊接、装配等工序的重复定位精度≤0.02毫米。

- 医疗设备:在CT扫描仪中,编码器以0.1微米的精度控制探测器阵列的直线运动,为肿瘤定位提供亚毫米级影像分辨率。

- 新能源领域:光伏组件生产线上,编码器监测硅片传输带位移,使激光切割误差从±0.5毫米降至±0.1毫米,单线年增产光伏板超50万片。

据行业报告预测,2025年中国线性增量编码器市场规模将突破150亿元,年复合增长率达15%。当我们在车间听到设备启动时那声清脆的“归零脉冲”,实则是整个制造体系对精准的永恒承诺。在碳化硅功率器件与量子传感技术的推动下,线性增量编码器必将以更微小的身躯、更强大的性能,继续书写工业控制的“精密史诗”。